Очистка біогаза – отимання біометану

Очистка біогаза – отимання біометану

Пропонується 2 схеми очищення біогазу до якості біометану:

- Абсорбційна очистка;

- Мембранна очистка.

Абсорбційна очистка.

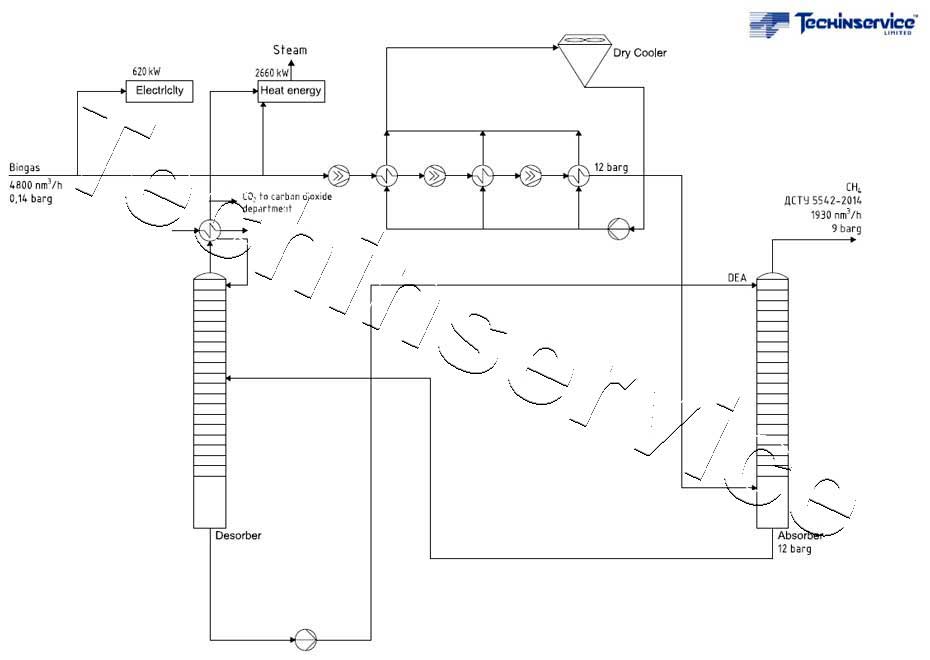

Схема очистки біогазу до нормативних значень ДСТУ 5542-2014 являє собою абсорбційну установку з використанням сольвенту типу діетаноламін. Біогаз після біогазової установки проходить очистку від залишків H2S, стискається на компресорній установці до тиску приблизно на 15% більше ніж необхідно для подальшої віддачі в газотранспортні мережі, та подається в абсорбційну колону. За допомогою сольвенту біогаз розділяється на метан CH4 та СО2 з домішками, які поглинаються діетаноламіном. Очищений метан після абсорбера проходить сушильну установку та направляється до газотранспортної мережі. Сольвент, насичений СО2 з домішками, потрапляє до десорбційної колони, відновлюється та знову подається на абсорбер. Вуглекислий газ, який виділився на десорбційній колоні транспортується на станцію очистки та скраплення.

Процес характеризується найвищим (серед відомих методів очистки) виходом метану з первинного біогазу – 99,9%. Питомі витрати електроенергії на процес очищення не перевищують 0.1кВт/Нм3 біогазу. Питомі витрати теплової енергії не більше 0.5кВт/Нм3 біогазу, та можуть бути зменшені при інтеграції в теплову схему біогазової установки та утилізації остаточного тепла.

Для генерації необхідної електричної та теплової енергії для процесу очищення можливо використання власного біогазу, або взяття цих ресурсів з інших мереж.

Мембранна очистка.

Cхема очистки починається з попереднього очищення біогазу у скрубері вологої промивки в лужному середовищі. Біогаз, який виходить з метантанку подається в нижню частину апарату, а розбавлений луг подається в верхню частину. Проходячи через насадку H2S, який міститься в біогазі, уловлюється. Залишкова доля сірководню в біогазі на виході не перевищує 0,06%. Після скруберу вологий біогаз підігрівається у термічному сепараторі і подається на фільтри заповнені активованим вугіллям, на виході з яких вміст сірководню не перевищує 10 ррm.

Після десульфурезації очищений біогаз подається на компресор І-ого ступеня мембранної очистки. В якості охолодження потоку між ступенями компресору пропонується використовувати апарати повітряного охолодження. Стиснутий до 20,6 бар(А) і температурою 50 С біогаз подається на абсорбери для видалення води до вмісту менше 50 ррm. Регенерація адсорбенту проводиться шляхом пропускання через апарат частини осушеного та попереднє перегрітого газу. Гази регенерації охолоджуються на апараті повітряного охолодження і пропускаються через сепаратор де з нього відбирається рідка фаза. Газова фаза повертається на компресор І-ого ступеня мембранної очистки. Осушений біогаз поступає на комплект обладнання мембранної очистки I-ого ступеня, який являє собою мембранні модулі з цеолітовими мембранами. В процесі розділення утворюються два потоки: ретантат – товарний біометан з тиском 19 бар(А)? і перміат – з вмістом С02-92.3 %масс і СН4-7.7 %масс, тиском 1 бар(А). Біометан, як товарний продукт одорується і подається в національну газову мережу.

Для зменшення викидів парникових газів потік перміату подається на компресор II-ого ступеня мембранної очистки де він стискається до 10 бар(А). В якості охолодження потоку між ступенями компресору використовуються апарати повітряного охолодження. Потік з компресора подається на комплект обладнання мембранної очистки II -ого ступеня. Ретантат, який буде містити СН4 до 53 % масс повертається на всмоктування компресору І-ого ступеня мембранної очистки. Перміат з вмістом СО2-99,5 % масс скидається на свічу розсіювання.

Гарантійне споживання електричної енергії до 370 кВт/1000 м3 біометану.

років досвіду розробки виробничих проектів

успішних проектів різного масштабу в Україні та за кордоном

представництва в Болгарії, Чехії