Проекти 2012 року

Гайсинский сахарный завод (Украина)

04.12.2018

В 2012 году Производственной группой «Техинсервис» была осуществлена реконструкция Гайсинского сахарного завода, ПК «Зоря Поділля», с целью увеличения производительности завода с 6000 тонн свеклы/сутки до 8000 тонн свеклы/сутки и уменьшения удельного расхода пара на производство до 28,5% к массе свеклы.

• Автоматизирована смонтированная заводом в 2012 году диффузия ДС-12, включая свеклорезки, линию подачи стружки, выгрузка жома, сбор и отвод конденсата;

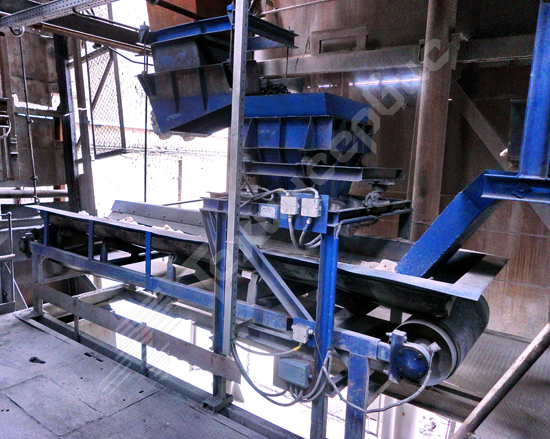

• Жомопрессовое отделение: смонтирована схема пастеризации жомопрессовой воды; автоматизирована линия подачи сырого жома, выгрузка отжатого жома.

• Дефекосатурация: установлено оборудование производства "Техинсервис" – новый аппарат прогрессивной преддефекации Бригель-Мюллера (рассчитанный на производительность 10000 тонн свеклы/сутки), динамический смеситель известкового молока, котел 2 сатурации. Все, основные по потоку, насосные агрегаты заменены на насосы Andritz с гидродинамическим уплотнением.

• Тепловая схема и выпарная станция: 5-ти корпусная выпарная станция была изменена на 6-ти корпусную с использованием на 1, 2, 5 и 6-м корпусах существующих аппаратов Роберта, в качестве 3-го и 4-го корпусов смонтированы пленочные выпарные аппараты ТВП12-4870 и ТВП9-2430.

• Конденсатная схема полностью скомпонована на базе новых многосекционных сборников конденсата производства "Техинсервис".

- Жомопрессовая вода: теплообменник ТТЖВ83 и подогреватель ТПЖВ83;

- Диффузионный сок: ТПДУ270 – 2шт.;

- Дефекованый сок: теплообменник 1 группы ТТДС244; подогреватель 2 группы ТПДС361; подогреватель 3 группы ТПДС244;

- Сок перед 2 сатурацией: установлены и включены по параллельной схеме новые пластинчатые теплообменники 1 группы 2шт.; существующие подогреватели ПДС-10-200 подключены по параллельной схеме;

- Сок перед выпарной станцией: установлен новый пластинчатый подогреватель 4-ой группы; 3, 2 и 1-ая группы скомпонованы из существующих подогревателей ПДС-10-200, модернизированных из 10-ти ходовых в 5-ти ходовые;

• Клеровка желтых сахаров 2 и 3 продуктов осуществляется сиропом после выпарной станции в клеровальных мешалках ТКМ-30 и ТКМ-15 производства "Техинсервис".

Приемные мешалки маточного утфеля

Обо всем подробнее:

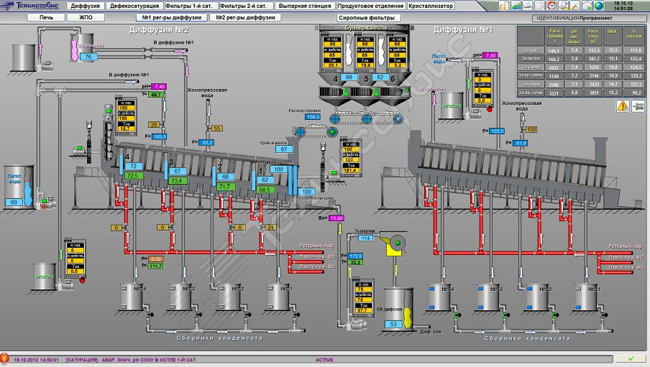

Мнемосхема диффузионного отделения

Мнемосхема диффузионного отделенияКонтур стерилизации жомопрессовой воды (ЖПВ) с использованием скоростного теплообменник и подогревателя производства "Техинсервис" подогревает воду перед стерилизацией, а затем охлаждает её до заданной температуры (72-65°С).

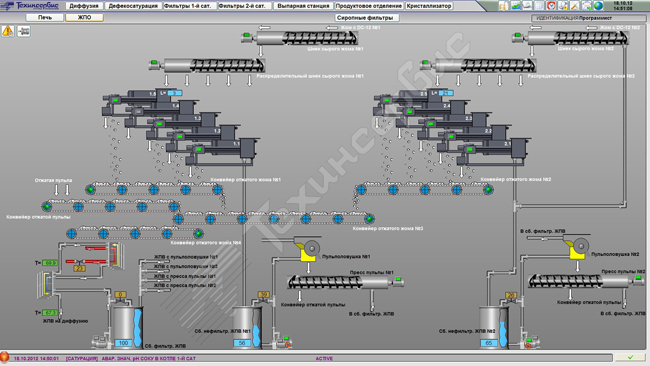

Мнемосхема жомопрессового отделения

Мнемосхема жомопрессового отделения1) Установлен новый прогрессивный преддефекатор системы Бригель-Мюллера ТППД200, освоенный к производству в 2012 году.

3) Котел 1 сатурации смонтирован из 2-х ступеней: 1-я ступень – бывший котел 1-ой сатурации; 2-я ступень – бывший котел 2-ой сатурации.

4) Сборник нефильтрованного сока смонтирован на основе бывшего дозревателя сока 2-ой сатурации.

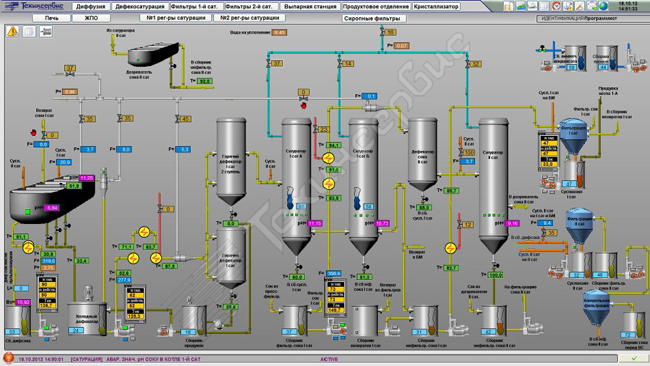

Мнемосхема сокоочистного отделения

Мнемосхема сокоочистного отделения6) Котел 2-ой сатурации: смонтирован новый ТС2-4,2.

8) Для лучшего перемешивания известкового молока с соком установлены: динамический смеситель перед холодным дефекатором; статические смесители перед основной дефекацией и дефекатором перед 2 сатурации.

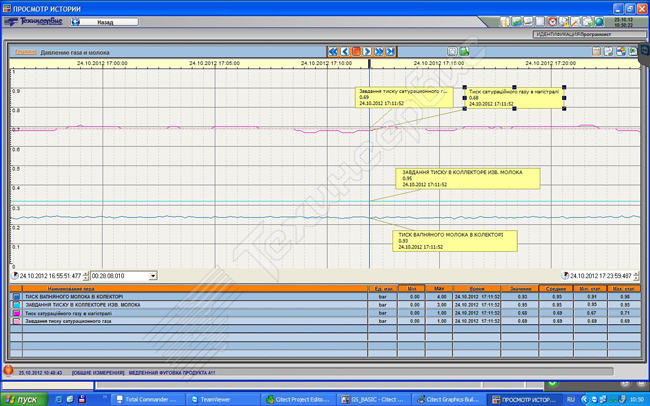

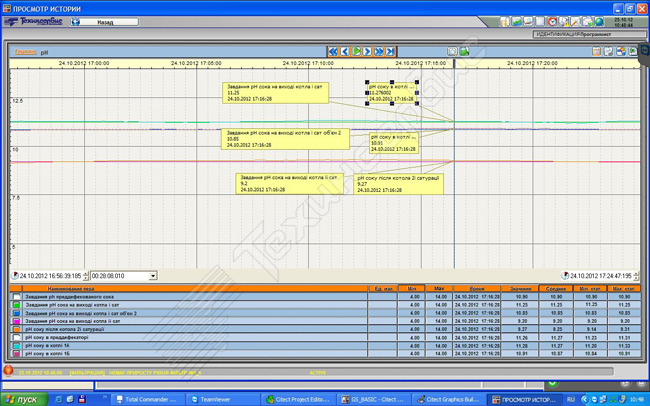

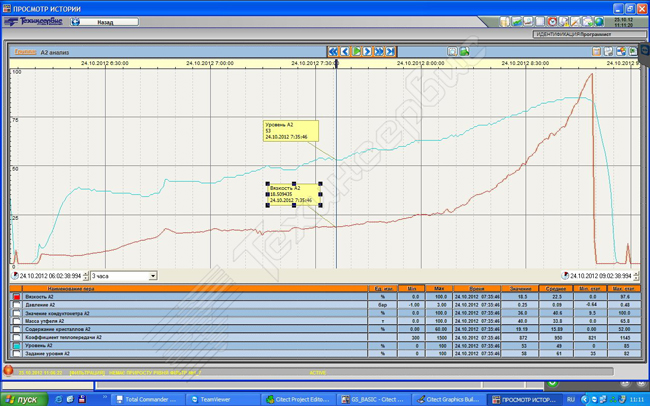

Тренд дефекосатурации

Тренд дефекосатурации Тренд дефекосатурации

Тренд дефекосатурации"Техинсервис" автоматизировал установленные сахарным заводом в 2012 году два новых фильтра сока 1 сатурации и один новый фильтр сока 2 сатурации.

Тепло аммиачного конденсата используется для нагрева оттеков продуктового отделения, сока перед 2 сатурацией и дефекованого сока. После охлаждения аммиачного конденсата на теплообменнике дефекованого сока до температуры 68-72°С конденсат распределяется в сборник питательной воды для диффузии и сборник прочих потребителей. Барометрическая вода на питание диффузионных установок не используется.

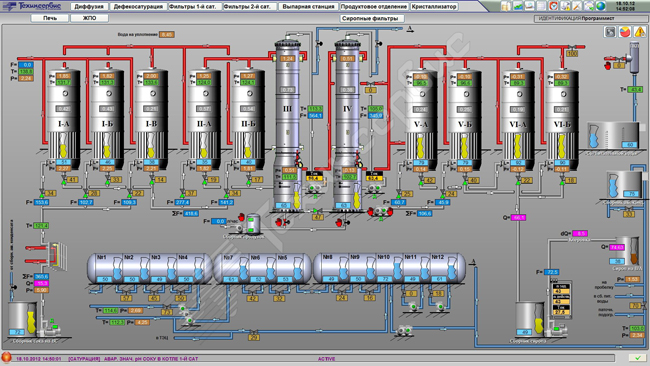

Мнемосхема выпарной станции

Мнемосхема выпарной станцииМодернизация тепловой схемы позволила достигнуть расхода пара на производительность 8000 тонн свеклы/сутки 89 тонн/час, расхода условного топлива к массе свеклы 2,8%, к массе сахара – 20,1%.

Фильтрация сиропа на 5-ти новых фильтрах TF150-65 с намывом перлита производства "Техинсервис", позволила снизить цветность сиропа после выпарной станции в 3 раза. При этом значительно улучшилось качество товарного сахара (мутность составила 8 icumsa).

Также возможна фильтрация сиропа без намыва перлита, но при этом требуются значительно большие мощности используемого оборудования.

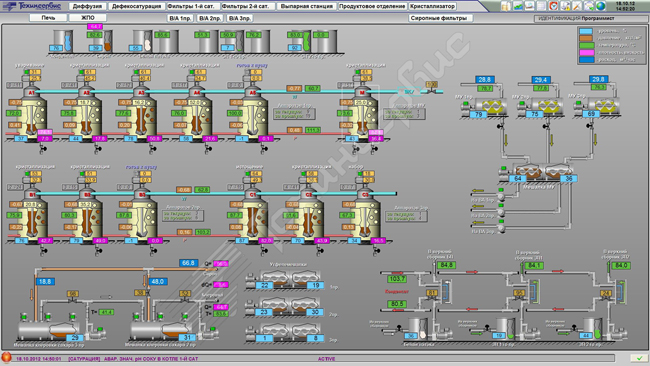

Мнемосхема продуктового отделения

Мнемосхема продуктового отделения Тренд вакуум-аппарата 1-го продукта

Тренд вакуум-аппарата 1-го продукта

Благодаря внедренным изменениям в продуктовом отделении время варки 1-го продукта составило 2,25-2,5 часа, 2-го продукта – 3,5-4 часа, 3-го продукта – 8-8,5 часов. А также улучшились гранулометрический состав и цветность товарного сахара (цветность 0,48 icumsa, средний размер 0,79мм, C.V. 26,2%, мутность 8 icumsa).

На заводе была смонтирована новая вентиляторная градирня с развитой системой орошения. Данное мероприятие позволило добиться поддержания стабильной температуры охлажденной оборотной воды, а соответственно и разрежения в вакуумной системе без подкачек речной воды.

Данное мероприятие позволило добиться расхода известкового камня 3,1% к массе свеклы на производство.

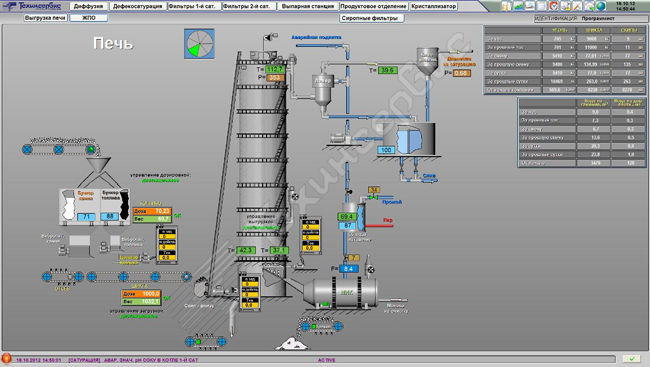

Мнемосхема известкового отделения

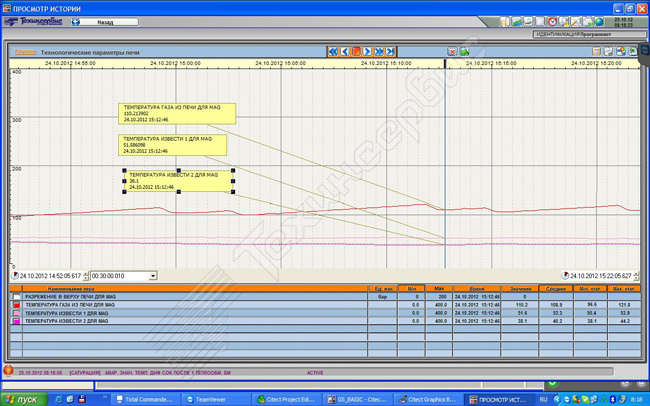

Мнемосхема известкового отделения Тренд известкового отделения

Тренд известкового отделения

| Параметр | Единица измерения | |

| Производительность завода | т свеклы/сутки | 8000 |

| Расход условного топлива к массе свеклы | % | 2,8 |

| Расход условного топлива к массе сахара | % | 20,1 |

| Расход пара на производство | т/час | 89 |

| Мутность товарного сахара | icumsa | 8 |

| Цветность товарного сахара | icumsa | 0,48 |

| Средний размер гранул сахара | мм | 0,79 |

| Расход известкового камня на производство | % к массе свеклы | 3,1 |

років досвіду розробки виробничих проектів

успішних проектів різного масштабу в Україні та за кордоном

представництва в Болгарії, Чехії