Статті

Отримання і переробка етанолвмісних продуктів: сучасні рішення та розробки “Техінсервіс”

08.09.2014

О.Г. Галузинский, начальник відділу біотехнологій ВГ "Техінсервіс"

В.П. Мельничук, інженер-технолог відділу біотехнологій ВГ "Техінсервіс"

_______________

З давніх-давен людству відомо про етиловий спирт насамперед як про основний компонент спиртних напоїв. Крім харчових продуктів етиловий спирт широко використовується як паливо, застосовується для виробництва високоякісних бензинів і їх високооктанових компонентів (етил-трет-бутиловий ефір). Також етиловий спирт є сировиною для отримання багатьох хімічних продуктів (ацетальдегід, діетиловий ефір, оцтова кислота, хлороформ, етилацетат, етилен і ін.), Широко застосовується як розчинник (в лакофарбової промисловості, у виробництві товарів побутової хімії та багатьох інших областях), є компонентом антифризів і стеклоомивателей, широко використовується в медицині, косметології та парфумерії.

У зв'язку з індустріалізацією та пошуком альтернативних видів палива неухильно зростає інтерес до етанолу як до палива.

Тільки за останні п'ять років світові обсяги виробництва паливного етанолу виросли більш ніж в півтора рази і в 2012 році склали 106 мільйонів кубічних метрів.

Грунтуючись на цьому, компанія «Техінсервіс» 5 років тому при визначенні подальших напрямків розвитку звернула увагу на ринок технологій виробництва етанолосодержащіх продуктів. Для реалізації проектів цього напрямку на базі інженерної групи компанії був створений відділ біотехнологій.

Одним з основних підходів компанії «Техінсервіс» при реалізації інженерних ідей був і залишається комплексний підхід до реалізації проекту - від аналізу і вибору технології до успішного застосування сили.

Вибір сировини

Склад комплексу по виробництву етанолосодержащіх продуктів в першу чергу залежить від виду сировини, що переробляється і від способу первинної його переробки.

Компанія «Техінсервіс» пропонує комплексні рішення по переробці як цукровмісної (цукровий буряк, цукрова тростина, солодке сорго, бурякова меляса тощо), так і крахмалосодержащего (пшениця, кукурудза, жито, ячмінь і т.д.) видів сировини.

Критерії вибору сировини залишаються незмінними:

- вартість;

- врожайність;

- вихід цільового продукту;

- вимоги до переробки;

- цілорічна доступність;

- вимоги до вирощування, збирання, транспортування та зберігання;

- можливість переробки відходів (отримання додаткового прибутку).

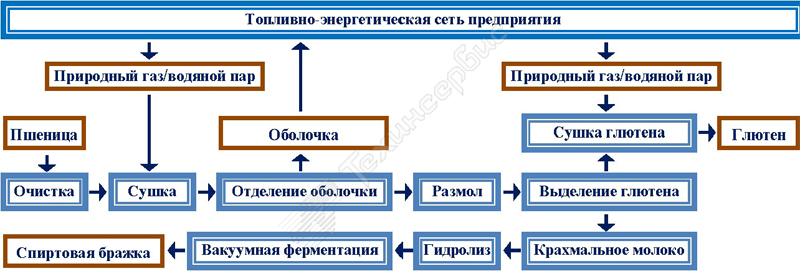

Комплексний підхід до питання первинної переробки сировини

Комплексний підхід компанії «Техінсервіс» до питання первинної переробки крахмалосодержащего сировини (пшениці) можна продемонструвати на прикладі розробленого нашою компанією базового проекту комплексу глибокої переробки пшениці в паливний етанол і ЕТБЕ (блок-схема технологічного процесу представлена на рис. 1).

Рис. 1. Блок-схема технологічного процесу первинної переробки пшениці

Рис. 1. Блок-схема технологічного процесу первинної переробки пшениці

З технологічних прийомів, що застосовуються компанією «Техінсервіс» в цьому проекті, варто відзначити:

- Відділення оболонки пшениці

Передбачено відділення оболонки пшениці в кількості приблизно 20% до маси, що переробляється пшениці вологістю 14%.

Переваги:

- скорочення на 55% споживання комплексом паливно-енергетичних ресурсів за рахунок використання відокремлюваної оболонки пшениці в якості твердого палива (нижча теплота згоряння - орієнтовно 3600 ккал / кг);

- можливість отримання більш транспортабельного «замісу» (суміш подрібненої пшениці з водою);

- скорочення енергетичних витрат на транспортування продуктів на ділянці первинної переробки пшениці в результаті виведення з системи компонентів сировини, які не беруть участі в отриманні етанолу.

недоліки:

- незначні втрати крохмалю з відокремлюваної оболонкою (не більше 1% від початкової кількості крохмалю пшениці).

- Мілкодісперсне розмелювання пшениці

Одним з основних чинників якісного поділу компонентів пшениці є якість (тоніна) її розуміли - розмір часток борошна перед приготуванням «замісу» не повинен перевищувати 250 мкм. Для реалізації цього завдання в Європі, як правило, використовують ультрароторние млини, які відрізняються великою вартістю основного і периферійного обладнання, а також істотними експлуатаційними витратами. Для реалізації аналогічної задачі компанія «Техінсервіс» пропонує використовувати трёхстадійное подрібнення пшениці на базі вальцевих дробарок і рассевов з циркуляцій напівпродуктів (повторне подрібнення грубого помелу).

- виділення глютену

Передбачено виділення з «замісу» пшеничного глютену з його подальшою відмиванням від крохмалю, сушінням і упаковкою. Даний продукт з масовим вмістом рослинного білка не менше 70% широко використовується в хлібобулочних виробах, макаронної продукції і також затребуваний в м'ясопереробної промисловості.

Переваги:

- можливість отримання додаткового товарного продукту, що істотно знижує термін окупності проекту та його інвестиційну привабливість;

- можливість отримання більш транспортабельного «замісу» у вигляді крохмального молока зі збільшенням вмісту сухих речовин в ньому до 30% і доброкачественностью по крохмалю на рівні 87%;

- скорочення енергетичних витрат на транспортування продуктів на ділянці первинної переробки пшениці в результаті виведення з системи компонентів сировини, які не беруть участі в отриманні етанолу.

Недоліки:

- суттєва енергоємність процесу (орієнтовно 360 кВт електричної і 2000 кВт теплової енергії на 1 тонну товарного глютену).

- Вакуумна ферментація

Відділення оболонки з пшениці і виділення глютену з замісу дозволяє отримати транспортабельне сусло (крохмальної молоко) з вмістом сухих речовин у ньому до 30%. Зброджування сусла з настільки високим вмістом сухих речовин реалізовується за допомогою технології вакуумної ферментації, що дозволяє отримувати спиртову бражку з вмістом етанолу до 19% об'ємних. Існуючі технології вакуумної ферментації вимагають створення ферментативних апаратів, що працюють під вакуумом, що збільшує їх металоємність і, як наслідок, вартість. Також існуючі технології вакуумної ферментації вимагають енергоємних компресорних установок для перекачування всього обсягу вуглекислого газу, одержуваного при бродінні.

Компанія «Техінсервіс» пропонує альтернативний підхід до реалізації процесу вакуумної ферментації. Суть ноу-хау «Техінсервіс» полягає в тому, що процес охолодження ферментативного обсягу (підтримання оптимального температурного режиму в умовах виділення надлишкового тепла) організований за рахунок скипання ферментативної маси (бражки), що циркулює через вакуумну камеру, і перегрітої щодо температури лінії насичення вакуумної камери , що знаходиться під розрідженням -0,95 бар (надлишкових).

Переваги:

- можливість отримання спиртової бражки з усередненим об'ємним вмістом етанолу до 19% і як наслідок - зменшення на 25% витрат теплової енергії при переробці спиртової бражки в браго-ректифікаційної відділенні;

- можливість організації процесу ферментації в діапазоні оптимальних змістів етанолу в ферментативної маси на рівні 9% об'ємних (відсутність інгібуючого ефекту алкоголю на життєдіяльність спиртових дріжджів);

- можливість отримання конденсату парів скипання ферментативної маси з об'ємним вмістом етанолу до 40%, що дозволяє зменшити витрати теплової та електричної енергії при його переробці в браго-ректифікаційної відділенні.

Недоліки:

- додаткові витрати на електроенергію в порівняння з класичним процесом ферментації (орієнтовно 0,1 кВт на 1 літр абсолютного етанолу).

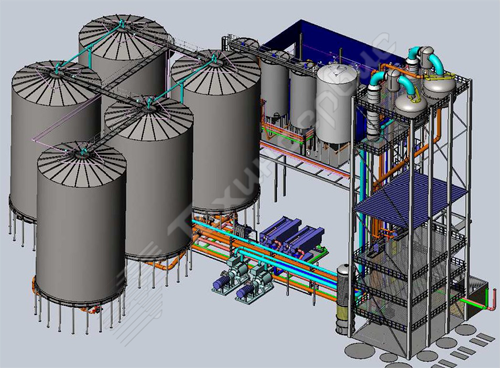

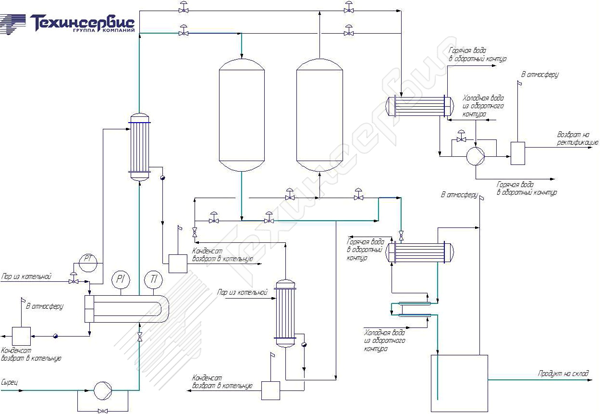

Рис. 2. Компонування технологічного обладнання ділянки вакуумної ферментації

Рис. 2. Компонування технологічного обладнання ділянки вакуумної ферментаціїЕнергозберігаюча дистиляція, ректифікація та зневоднення

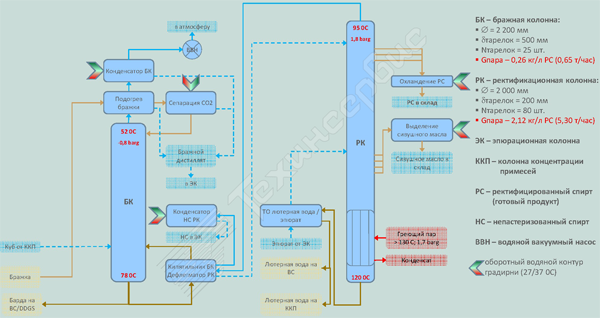

Принципова схема обв'язки ректифікаційної колони, що обігріває бражної колону, представлена на рис. 3.

Також варто відзначити, що БРУ «Техінсервіс» може використовувати технологічну пару щодо низького потенціалу (до 2,5 бар (надлишкових)), що дозволяє організувати обігрів БРУ вторинними парами випарної станції згущення спиртової барди, що працює під тиском. Даний прийом використаний компанією «Техінсервіс» в проекті виробництва харчового спирту сорту «Люкс» для одного зі спиртових заводів Республіки Болгарії.

Рис. 3. Принципова схема обв'язки ректифікаційної і бражної колон

Рис. 3. Принципова схема обв'язки ректифікаційної і бражної колонКолонне обладнання БРУ, вироблене на машинобудівної базі компанії «Техінсервіс», оснащується високоефективними контактними пристроями - вдосконаленими клапанними тарілками (УКТ). УКТ має широкий діапазон надійного і ефективного застосування в колонах:

- з діаметром від 800 мм до 10200 мм;

- з кількістю тарілок від 1 шт. до 200 шт .;

- з відстанню між тарілками від 100 мм до 1100 мм;

- працюють як під розрядження, так і під тиском.

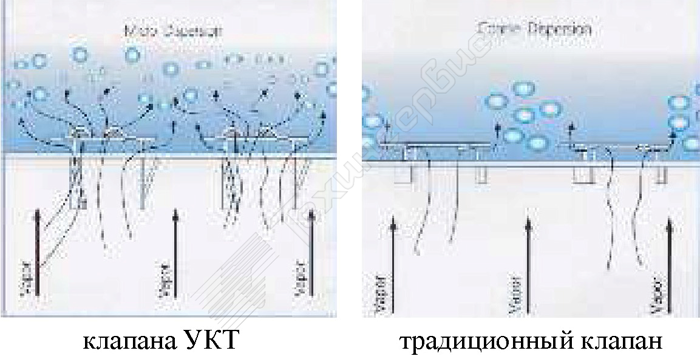

- конструкцією УКТ передбачений механізм руху потоку в клапанах, що виключає застій рідини і забезпечує рівномірний рух рідини, а також збільшує щільність бульбашок по всій площі барботажа (рис. 4);

- виключено утворення осаду на поверхні УКТ, що призводить до збільшення її терміну експлуатації;

- виключено "мертве» простір (застійні зони) в місцях кріплення панелей тарілки в результаті застосування активних сполук УКТ, що призводить до збільшення продуктивності і ККД тарілки (рис. 5);

- застосування активного з'єднання УКТ скорочує термін монтажу тарілки на 30-50%;

- конструкція УКТ дозволяє домогтися плавного регулювання роботи колонного обладнання в широкому діапазоні продуктивності.

Рис. 5. Барботаж активного з'єднання УКТ і болтового з'єднання традиційної тарілки

Рис. 5. Барботаж активного з'єднання УКТ і болтового з'єднання традиційної тарілки

Зневоднення етанолу

Ділянка зневоднення етанолу є невід'ємною складовою технологічного процесу виробництва паливного етанолу та виробництва високооктанових компонентів на основі етанолу (етил-трет-бутиловий ефір). Також при використанні етилового спирту в якості сировини для отримання хімічних продуктів його зневоднення є необхідним етапом технологічного процесу.

Найпоширенішими промисловими способами зневоднення етанолу є:

- азеотропная ректифікація;

- адсорбція на молекулярних ситах;

- мембранне зневоднення.

Останні два з перерахованих способів є найбільш прогресивними і економічними, робота яких заснована на використанні цеолітів.

Цеоліт (від грец. Ceo lit - киплячі камені) - алюмосилікати, які в своєму складі мають оксиди лужних і лужноземельних металів, відрізняються чіткою регулярною структурою пір, які в природних температурних умовах заповнені молекулами води. Якщо з часу цеолітів видалити воду, то їх можна знову заповнювати водою або іншою рідиною. Оборотність процесу гідратації і дегідратації цеолітів і обумовлює їх використання в процесах висушування, очищення і розділення рідин. Цеоліт вбирають речовини в свої адсорбційні пори. Але не всі речовини можуть проникнути і залишитися там. Це пояснюється тим, що адсорбційні пори пов'язані між собою порами певного розміру. Проникнути через пори можуть тільки ті молекули, критичний діаметр яких менше діаметра пори.

Промислове застосування найкращим чином знайшли синтетичні цеоліти марки NaA, адсорбуючі більшість промислових газів, критичний розмір молекул яких становить менше 0,4 нм (в тому числі і водяна пара).

Адсорбція на молекулярних ситах

Рис. 6. Принципова схема зневоднення етанолу компанії «Техінсервіс»

Рис. 6. Принципова схема зневоднення етанолу компанії «Техінсервіс»за технологією адсорбція на молекулярних ситах

На зневоднення надходить водно-спиртової пар з ректифікаційної колони. При підвищеному тиск пар проходить через один з адсорберов. Молекули води, які містяться в парі, затримуються в порах молекулярних сит, а зневоднений етанол виходить з адсорбера. Зневоднений етанол конденсується, охолоджується і відводиться в збірник. Після насичення водою молекулярних сит в першому адсорбере, робота якого контролюється за вмістом води в обезвоженном етанолі, подачу водно-спиртового пара перемикають на другий адсорбер. При роботі на другому адсорбере в першому за допомогою вакуумного насоса (через конденсатор) створюють вакуум. За рахунок зміни температур кипіння середовища в адсорбере при значній зміні тиску проходить випаровування води, утриманої молекулярними ситами. Для запобігання значному охолодження молекулярних сит в першому адсорбере під час випаровування води, частина пара зневодненого етанолу після другого адсорбера перегрівається і повертається в перший адсорбер. Водно-спиртовий пар, який виходить з першого адсорбера, конденсується, відводиться в збірник і повертається на переробку в ректификационную колону. За час роботи другого адсорбера проходить регенерація молекулярних сит в першому адсорбере. Після чого подача водно-спиртового пара з ректифікаційної колони знову перемикається на перший адсорбер, а другий - переводиться в режим регенерації під вакуумом, і цикл повторюється.

Описаний вище процес, на сьогоднішній день, є найпоширенішим способом зневоднення етанолу в світі. У 2002 році компанією «Техінсервіс» була реалізована дана технологія на одному зі спиртових заводів Чехії (працює і сьогодні). У той же час на сьогоднішній день технологія вважається застарілий, а періодичність роботи, наявність регенерації і високий рівень експлуатаційних та енергетичних витрат привели до розвитку і впровадження компанією «Техінсервіс» інших, більш прогресивних, методів зневоднення.

Мембранне зневоднення

Мембрана цеоліту NaA використовується для зневоднення різних середовищ, в тому числі і етанолу. У разі протікання процесу в рідкій фазі процес називається «первапорация», у випадку з парової фазою - «парова проникність».

Цеолітові мембрани використовуються у вигляді тонкого шару, нанесеного на керамічну основу, що дозволяє вести процес з великими потоками. У промислових масштабах переважніше використовувати нанесення цеолитового шару на внутрішні поверхні керамічних елементів (трубок), щоб уникнути механічних пошкоджень і організації оптимального потоку. Цеоліт типу NaA у вигляді мембран можуть наноситися на трубчасті підстави, представлені моноканальной або багатоканальними трубами.

Використання цеолітових мембран дозволяє вести процес зневоднення при більш високих параметрах (тиск - 5,5 бар (надлишкових) і температура - 135˚С), що вигідно позначається на металоємності інсталяцій.

Устаткування по зневодненню, засноване на роботі цеолітових мембран, завдяки своїй високій селективності, надійності і довговічності, перевершує існуючі аналоги: молекулярні сита і полімерні мембрани.

Варто відзначити, що компанія «Техінсервіс» на власній машинобудівної базі серійно виготовляє весь спектр специфічного технологічного обладнання, що входить в комплекси зневоднення етанолу, що працюють як за технологією мембранного зневоднення, так і по технології зневоднення на молекулярних ситах або азеотропной ректифікації.

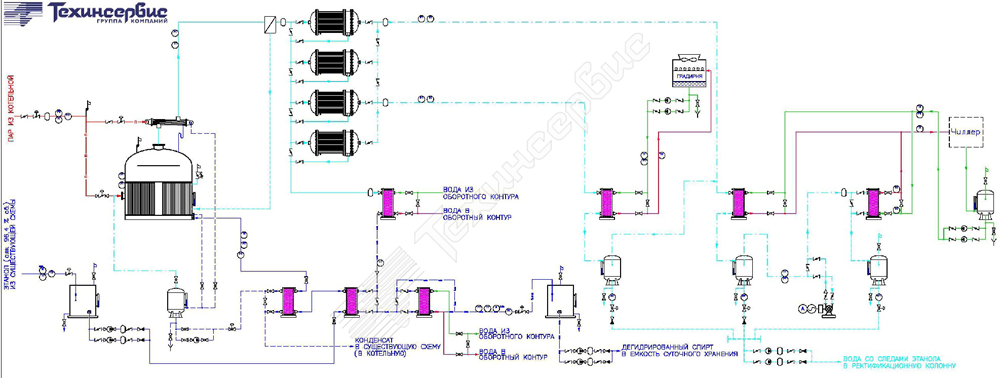

Принципова схема процесу зневоднення етанолу за технологією мембранного зневоднення компанії «Техінсервіс» представлена на рис. 7.

Рис. 7. Принципова схема зневоднення етанолу компанії «Техінсервіс»

Рис. 7. Принципова схема зневоднення етанолу компанії «Техінсервіс»

за технологією мембранного зневоднення

На зневоднення надходить водно-спиртової пар з ректифікаційної колони, який надходить в міжтрубний простір мембранного модуля. Водяна пара, величина молекул якого менше часу селективної мембрани, проходить крізь керамічну трубку з цеолітовий напиленням і захоплюється вакуумним насосом. Пари етанолу, величина молекул якого більше часу селективної мембрани, виходять з апарату і надходять на конденсатор зневодненого етанолу. Рушійною силою проникнення водяної пари крізь цеолитовую мембрану є різниця тиску між трубним (створюється вакуумним насосом) і міжтрубномупросторі (створюється гріючою парою випарного апарату і конденсатором зневодненого етанолу).

Описаний вище процес не вимагає регенерації і характеризується високим ККД і, як наслідок, відрізняється найнижчими експлуатаційними і енергетичними затратами. В рамках державної програми реконструкції спиртової галузі України, в 2008 році компанія «Техінсервіс» впровадила цей процес на п'яти спиртових заводах України. Загальна продуктивність проекту - 125 тис. Тонн паливного етанолу на рік.